Pagputol ng sinulid

Karaniwang tumutukoy ito sa paraan ng pagproseso ng mga thread sa workpiece na may mga tool sa pagbubuo o mga abrasive, pangunahin ang pag-ikot, paggiling, pag-tap, pag-thread, paggiling, paghampas at pagputol ng bagyo.Kapag pumipihit, nagpapaikut-ikot at naggigiling ng mga thread, tinitiyak ng drive chain ng machine tool na ang turning tool, milling tool o grinding wheel ay gumagalaw nang tumpak at pantay-pantay sa direksyon ng axial ng workpiece para sa bawat rebolusyon ng workpiece.Sa pag-tap o pag-thread, ang tool (tap o plate) ay gumagalaw sa relatibong pag-ikot sa workpiece at ginagabayan ng thread groove na unang nabuo upang ilipat ang tool (o workpiece) nang axially.

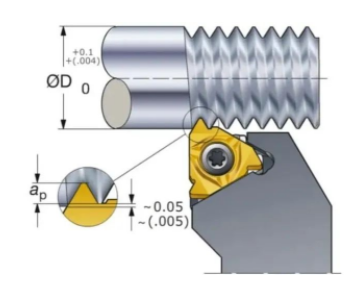

Ang pag-on ng mga thread sa lathe ay maaaring gawin gamit ang forming tool o thread comb (tingnan ang Tools for Threading).Ang pag-ikot ng thread gamit ang isang forming tool ay isang karaniwang paraan para sa single-piece at maliit na batch na produksyon ng mga sinulid na workpiece dahil sa simpleng istraktura ng tool nito;Ang pag-ikot ng thread gamit ang isang thread comb tool ay lubos na produktibo, ngunit ang istraktura ng tool ay kumplikado at angkop lamang para sa pag-ikot ng mga maiikling sinulid na workpiece na may pinong mga ngipin sa medium at malaking batch na produksyon.Ang katumpakan ng pitch ng ordinaryong lathe turning trapezoidal thread ay maaari lamang umabot sa 8~9 grade (JB 2886-81, pareho sa ibaba);ang pagiging produktibo o katumpakan ay maaaring makabuluhang mapabuti sa pamamagitan ng pagproseso ng mga thread sa isang dalubhasang thread turning machine.

Paggiling ng Thread

Paggiling sa isang thread milling machine na may disc o comb milling cutter.Pangunahing ginagamit ang mga disc milling cutter para sa paggiling ng mga trapezoidal na panlabas na thread sa mga workpiece tulad ng screw at worm shaft.Ang mga comb milling cutter ay ginagamit para sa paggiling sa panloob at panlabas na karaniwang mga sinulid at mga tapered na sinulid.Dahil ang workpiece ay giniling gamit ang isang multi-edged cutter at ang haba ng gumaganang bahagi ay mas malaki kaysa sa haba ng thread na gagawing machined, ang workpiece ay maaaring machined na may lamang 1.25 hanggang 1.5 revolutions, na nagreresulta sa mataas na produktibo.Ang katumpakan ng pitch ng thread milling ay karaniwang 8~9 grade.Ang pamamaraang ito ay angkop para sa batch production ng thread work ng pangkalahatang katumpakan o rough machining bago giling.

Paggiling ng sinulid

Ito ay pangunahing ginagamit para sa machining ang precision thread ng hardened workpieces sa thread grinding machine.

Ang paggiling ng thread ay nahahati sa single thread grinding wheel at multi thread grinding wheel ayon sa hugis ng grinding wheel cross section.Ang paggiling ng solong sinulid ay maaaring makamit ang katumpakan ng pitch na 5~6, pagkamagaspang sa ibabaw ng Ra1.25~0.08 micron, at madaling pagbibihis ng gulong.

Ang pamamaraang ito ay angkop para sa paggiling ng precision screws, thread gauge, worm gears, small-lot threaded workpieces at shovel grinding precision hobs.Ang multiline grinding ay nahahati sa dalawang uri: longitudinal grinding at plunge grinding.Sa longitudinal grinding method, ang lapad ng grinding wheel ay mas maliit kaysa sa haba ng thread na dudurugin, at ang grinding wheel ay maaaring ilipat nang longitudinal sa isa o ilang mga stroke upang gilingin ang thread sa huling sukat nito.Sa paraan ng paggiling ng plunge, ang lapad ng grinding wheel ay mas malaki kaysa sa haba ng thread na dudurugin, at ang grinding wheel ay pinutol nang radially sa ibabaw ng workpiece, at ang workpiece ay maaaring gilingin sa halos 1.25 revolutions, kaya ang pagiging produktibo ay mas mataas, ngunit ang katumpakan ay bahagyang mas mababa at ang dressing ng grinding wheel ay mas kumplikado.Ang paraan ng paggiling ng plunge ay angkop para sa pag-shove ng malalaking dami ng mga gripo at paggiling ng ilang mga thread para sa pangkabit.

Oras ng post: Set-15-2022